耐火磚施工說明與規范

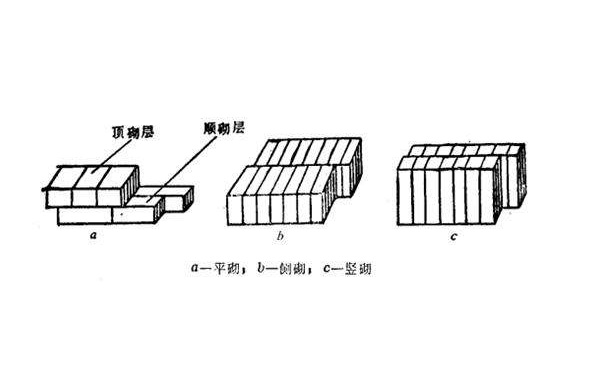

耐火磚施工是指工業爐窯及其附屬設備砌體的施工,主要工作是把耐火磚砌筑在窯爐內襯的工作層里面,砌筑包括有濕砌、干砌、錯縫砌筑等方法。

耐火磚施工砌筑工程無論在任何環境下施工都應于爐體基礎、爐體鋼結構和有關設備安裝經檢查合格并簽訂工序交接證明書后,才可進行施工,然后對運至施工現場的耐火磚進行包括牌號、磚號、等級和外觀質量進行檢查。必要時應由試驗室做理化指標檢測,有可能變質的材料經檢驗其理化指標符合設計規定材可使用。

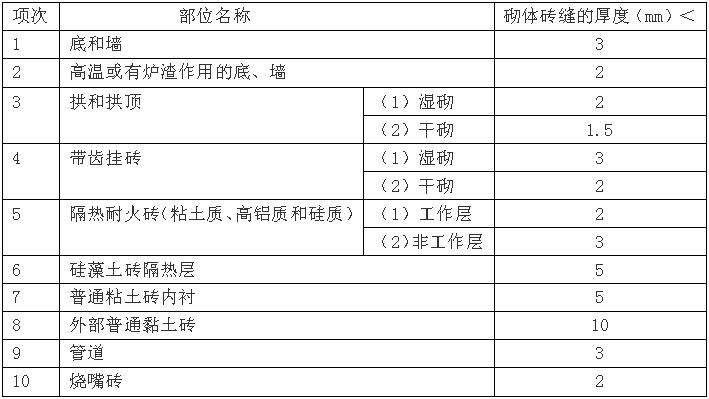

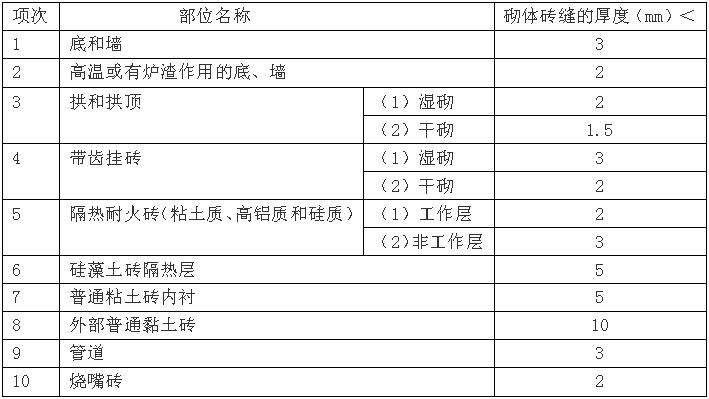

根據所要求的砌筑精細程度,耐火砌體可分為五類。各類磚體磚縫的厚度應符合下列規定:①特累砌筑不應大于0.5mm:②I類砌體不應大于1mm ③II類砌體不應大于2mm ④III類砌體不應大于3mm ⑤ IV 類砌體可大于3mm 。除設計另有規定外,一般耐火磚施工各部位砌體磚縫的厚度應符合下表的規定的數值。

耐火磚砌筑砌體應錯縫砌筑,濕砌砌體磚縫中的耐火泥漿飽滿,其表面應勾縫并填平壓實,砌耐火磚時應使用木錘或橡膠錘找正,不應使用鐵錘,不得直接在砌體上砍鑿耐火磚。耐火泥漿干凅后不得敲擊砌體。砌磚中斷或返工拆磚應留槎時,應作成階梯形的斜槎。

砌體膨脹縫的尺寸及分布位置均應按設計規定留設。當設計對膨脹縫的尺寸沒有規定時,每米砌體膨脹縫的平均尺寸可采用下列數據:①粘土磚砌體為5mm~6mm ②高鋁磚砌體為7mm~8mm ③剛玉磚砌體為9mm~10mm ④鎂鋁磚砌體為 10mm~11mm ⑤硅磚砌體為12mm~13mm ⑥鎂磚砌體為 10mm~14mm。

總結:窯爐使用壽命長效的根基是由爐殼結構、耐火磚施工 、耐火磚材質組成的所以應做好每一步工作的驗收和把關才能鑄就后期窯爐高效的工作環境和運轉。

耐火磚砌筑的重要性已眾所周知,在國家標準《GB 50211-2014 工業爐砌筑工程施工與驗收規范》中,對耐火磚砌筑的一般規定做了如下所示:

1、工業爐砌筑工程應于爐體基礎、爐體鋼結構和有關設備安裝經檢查合格并簽訂工序交接證明書后,才可進行施工。工序交接證明書應包括下列內容:

1)爐體中心線和控制標高的測量記錄以及必要的沉降觀測點的測量記錄;

2)隱蔽工程的驗收合格證明;

3)爐體冷卻裝置、管道和爐殼的試壓記錄或焊接嚴密性試驗驗收合格的證明;

4)鋼結構和爐內設備等安裝位置的主要尺寸的復測記錄;

5)可動爐子或爐子可動部分的試運轉合格的證明;

6)爐內托磚板和錨固件的位置、尺寸及焊接質量的檢查合格證明;

7)上道工序成品的保護要求。

回轉窯砌筑

2、根據所要求的砌筑精細程度,耐火砌體可分為五類。各類砌體磚縫的厚度應符合下列規定:

1)特類砌體不應大于0.5mm;

2)Ⅰ類砌體不應大于1mm;

3)Ⅱ類砌體不應大于2mm;

4)Ⅲ類砌體不應大于3mm;

5)Ⅳ類砌體可大于3mm。

3、除設計另有規定外,一般工業爐各部位砌體磚縫的厚度應符合表1規定的數值。

表1 —般工業爐各部位砌體磚縫的厚度

4、砌筑一般工業爐的允許偏差應符合表2規定的數值。

表2 砌筑一般工業爐的允許偏差

5、特類砌體應精細加工,并應按其厚度和長度選分;Ⅰ砌體應按磚的厚度和長度選分,當磚的尺寸偏差達不到磚縫要求時應加工;Ⅱ類砌體應按磚的厚度選分,必要時可加工。選磚時,磚的尺寸偏差應滿足所規定的磚縫要求。

6、工業爐復雜而重要的部位應預砌筑,并應做好記錄。

7、工業爐的中心線和主要標高控制線應由儀器測量確定。砌筑前應校核砌體的放線尺寸。

8、固定在砌體內的金屬埋設件應于砌筑前或砌筑時安設。砌體與埋設件之間的間隙及其中的填料應符合設計規定。

9、爐底和爐墻砌體與爐內設置的傳送裝置之間的間隙應按設計規定的尺寸留設。

10、在施工過程中直至投入生產前,耐火砌體和隔熱砌體應預防受濕。

11、砌體應錯縫砌筑。

12、濕砌砌體磚縫中的耐火泥漿應飽滿,其表面應勾縫并填平壓實。

13、砌耐火磚時應使用木錘或橡膠錘找正,不應使用鐵錘,不得直接在砌體上砍鑿耐火磚。耐火泥漿干涸后不得敲擊砌體。

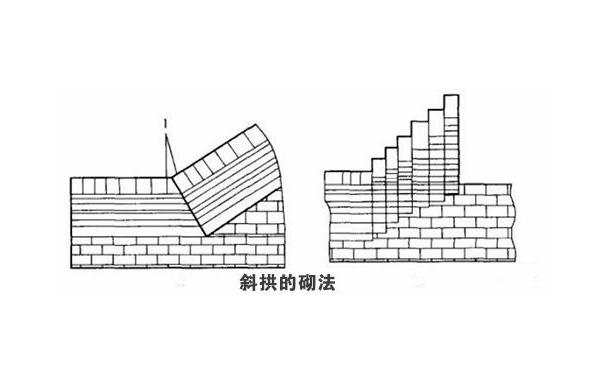

14、砌磚中斷或返工拆磚應留槎時,應做成階梯形的斜槎。

15、耐火磚的加工面和有缺陷的表面不宜朝向工作面。

16、砌體內的各種孔洞、通道、膨脹縫以及隔熱層等,應在施工過程中及時檢查幾何尺寸并清理雜物。

高爐砌筑

17、砌體膨脹縫的尺寸及分布位置均應按設計規定留設。當設計對膨脹縫的尺寸沒有規定時,每米砌體膨脹縫的平均尺寸可采用下列數據:

1)黏土磚砌體為5mm6mm;

2)高鋁磚砌體為7mm8mm;

3)剛玉磚砌體為9mm10mm;

4)鎂鋁磚砌體為10mm11mm;

5)硅磚砌體為12mm13mm;

6)鎂磚砌體為10mm14mm。

18、留設膨脹縫的位置應避開受力部位和砌體中的孔洞。

19、砌體內、外層的膨脹縫不應互相貫通,上、下層宜錯開。

20、當耐火砌體工作層的膨脹縫與隔熱層砌體貫通時,該處的隔熱耐火磚應用耐火磚代替。拱頂貫穿膨脹縫應用耐火磚(或塊)覆蓋。

21、留設的膨脹縫應均勻平直。縫內應保持清潔,并應按規定填充材料。

22、托磚板與其下部砌體之間、托磚板上部砌體與下部砌體之間均應留有間隙。間隙尺寸及填充材料應符合設計規定。

23、當托磚板下的膨脹縫不能滿足設計尺寸時,可加工托磚板下部的耐火磚。加工后耐火磚的厚度不應小于原磚厚度的2/3。

24、當砌體與設備、構件、埋設件和孔洞有關聯時,應根據膨脹后尺寸的變化,確定砌體的冷態尺寸或膨脹間隙。

25、當基礎有沉降縫時,上部砌體應留設沉降縫。縫內應用耐火陶瓷纖維或其他填料塞緊。

26、耐火砌體的磚縫厚度應用塞尺檢查,塞尺寬度為15mm,塞尺厚度應等于被檢查磚縫的規定厚度。當用塞尺插入磚縫的深度不超過20mm時,該磚縫即認為合格。不得使用端頭已磨損的以及不標準的塞尺。

27、耐火砌體的磚縫厚度和耐火泥漿飽滿度應及時檢查。一般工業爐及工業爐的一般部位,耐火泥漿飽滿度應大于90%;對氣密性有較嚴格要求以及有熔體或渣侵蝕的部位,其磚縫的耐火泥漿飽滿度應大于95%。工業爐砌體磚縫的厚度應在爐子每部分砌體每5m2的表面上用塞尺檢查10處,比規定磚縫厚度大50%以內的磚縫應符合下列規定:

1)Ⅰ類砌體應為4處;

2)Ⅱ類砌體應為4處;

3)Ⅲ類砌體應為5處;

4)Ⅳ類砌體應為5處。

28、特類砌體每5m2的表面上用塞尺檢查20處,比規定磚縫厚度大50%以內的磚縫不應超過4處。

鍋爐的筑爐

1、施工步驟遵照從下到上、由里至外的原則進行,上鍋筒下部及對流管束間隔焰板澆砼時由上至下進行。

2、爐墻氣密性要求高,灰縫飽滿度要求:紅磚不低于85%;耐火磚不低于90%。紅磚砌筑時采用擠漿法,耐火磚砌筑采用刮漿法施工。

3、爐底的砌筑:

(1)、爐底砌筑前要將基礎找平,砌筑時要先砌與爐底接觸的四周直墻,高度約高于爐底表面。然后將爐底水平線(如為多層砌筑時,與層數線一起)標在直墻上后,方可砌筑爐底。

(2)、爐底由多層磚組成時,砌筑要逐層逐層進行,上下層、同層磚縫錯開,最表面層磚的長邊與爐渣或氣體的流動方向垂直。

(3)、高溫區域和經常需檢修的爐底要在爐底與直墻接觸處留膨脹間隙,間隙內嵌入石棉繩或墊石棉板。

4、落灰斗(含斜墻)的砌筑:

(1)、落灰斗砌筑前首先照圖紙找出橫向中心線,以橫向中心線找出各落灰斗縱向中心線、粗渣斗處前后直墻外邊線后,在兩端基礎立面上彈出垂直中心線至灰斗底部,以落灰斗底口留設尺寸,彈出垂直輔助線后用制作的三角形樣板(根據圖紙斜墻傾斜度制作),將斜墻邊線畫在兩端基礎立面上。用相同材質耐火砼作出斜墻底部三角形退臺(如圖1)及直墻找平,縱、橫、斜墻交接處的三角形退臺,也用相同材質的耐火砼灌注,待砼終凝后方可進行砌筑斜墻。

(2)、落灰斗砌筑時,先砌筑橫向后砌縱向;斜墻與直墻組成時,先砌直墻后砌斜墻。

(3)、斜墻靠背面有基礎依托時,磚與基礎接觸面灰漿要飽滿;斜墻靠背面填煤渣時,相對應的面要同時砌筑,每砌2~3層磚高時,填一次煤渣,煤渣必須夯實。

5、直墻的砌筑:

(1)、鍋爐四周直墻由耐火磚、保溫磚(或隔熱層)、紅磚組成。砌筑施工順序為先砌耐火磚,然后保溫磚(或貼隔熱板、氈),最后砌紅磚。如耐火磚與紅磚間隔熱縫中為填料時,紅磚每砌3~4層時填一次填料,填料時要填密實。

(2)、直墻砌筑時必須在爐墻轉角處,直段兩端先碼好2~3層頭子,牽好水平線,核對尺寸無誤后,將第一層磚貫通砌完,調整好砌筑灰縫,留設好膨脹縫位置,將垂直膨脹縫石棉繩掛好,鋼架立面石棉板貼好后,進行砌筑。

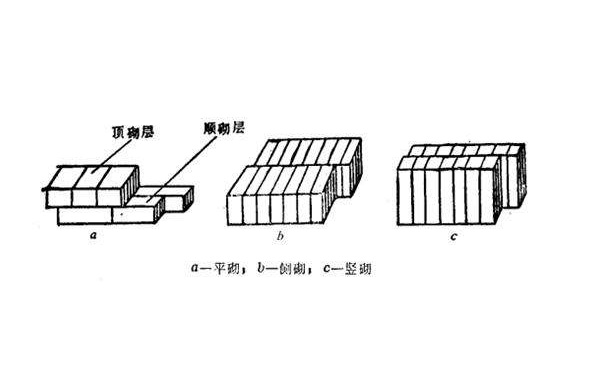

(3)、直墻砌筑組砌方式為:1/2磚厚墻采用錯縫1/2磚長砌筑;1磚及1磚以上厚墻采用一頂一順或鎖包砌法砌筑。1磚及1磚以上厚砌體最上或最下一層磚要采用頂砌或側砌法。

(4)、爐墻兩面均為工作面時(1磚厚及其以下的墻除外)兩邊牽線同時砌筑。

(5)、通過砌體的水冷壁集箱和管邊及管邊的滑動支座不得固定,水冷壁拉鉤處異型磚,不能卡住水冷壁的耳板。

(6)、耐火磚與紅磚組砌時,耐火磚每砌6~8層磚高度時,沿水平方向每隔1~1.5m,必須向紅磚外墻伸出115mm長的拉固磚,拉固磚留設同層要斷開,上下層要交錯留設。

(7)、砌筑紅磚外墻時,必須設排氣孔,留設分布要均勻,可按2m2左右留設一個,用DN15~20黑鐵管埋設(在不得已的情況下用預留60×120mm的孔的方式)。有爐排的鍋爐在齊平爐排時開始留設;無爐排的鍋爐在標高1m左右處開始留設,隔熱縫最高點處也必須留設,烘爐完畢后立即用耐溫材料堵塞。

6、爐墻洞口、檢查孔等砌筑均采用內墻耐火磚貫通至外墻紅磚的砌筑法(見圖2)。洞口(孔)上部覆蓋設計有要求時,按設計要求砌筑,設計無要求時,按以下方式砌筑:

(1)、墻內洞(孔)寬度≤450mm,跨度不大的可采用實臺方法平砌磚層代替小拱。砌法見圖3,每砌一層均從兩側向洞口內凸出≤6mm,直到洞口覆蓋為止,每層、同層凸出長度要一致。

(2)、墻內洞口(孔)寬度≤250mm的可采用加工磚方式覆蓋,砌法見圖4。

(3)、墻內洞口孔寬度>450mm寬度的均采用拱旋砌筑方式覆蓋。

7、拱及拱頂的砌筑:

(1)、拱及拱頂砌筑所需的胎模半徑、弧度制作尺寸必須符合設計要求,胎模的跨度小于實際跨度20~30mm,表面平整光滑,并具有承載材料及施工荷載而不變形的能力。

(2)、拱砌筑前必須將拱腳磚后的砌體砌筑完畢,經檢查合格后,才能砌筑,拱腳磚后不允許砌筑隔熱耐火磚或磚藻土磚。

(3)、拱頂砌筑前,拱腳梁與骨架立柱必須靠緊。砌筑可調節骨架的拱頂前,骨架和拉桿必須調整和固定好,并經檢查合格。

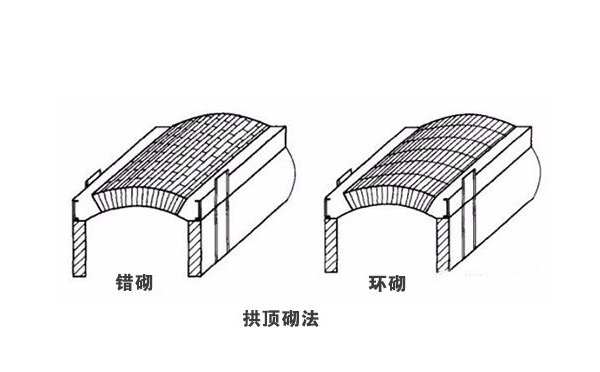

(4)、拱及拱頂砌筑前首先將胎模安裝好,檢查標高、位置,正確后固定牢固,然后進行預砌筑,預砌筑的目的主要是調整灰縫和組配砌拱磚型號來滿足拱的砌筑質量要求及錯縫要求。拱磚組配排列符合要求后,在磚面按砌筑順序編上號后取下,如圖5所示。砌筑時必須由拱腳處同時向中心對稱砌筑。嚴禁將大小頭倒置砌筑。

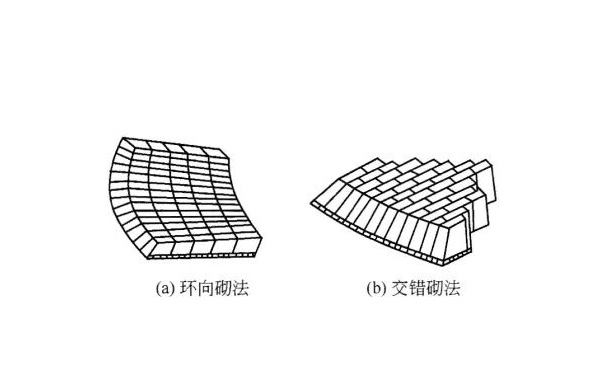

(5)、除有專門規定外,拱及拱頂錯縫砌筑,跨度不同的拱及拱頂可環砌。錯縫砌筑時沿縱向縫長度大于1米時必須拉線砌筑,小于1米時用靠尺輔助砌筑。

(6)、拱及拱頂砌筑均必須設鎖磚,砌入的鎖磚深度為拱及拱頂厚度的2/3~3/4,如圖6所示,同一拱鎖入深度要一致,鎖入時要從較緊的鎖至較松的。在墻內同一水平砌筑幾個相鄰的拱和拱頂的鎖磚必須同時打入,以防止相鄰拱變形。

(7)、鎖磚均勻對稱分布。跨度<3m打入一塊鎖磚,跨度>3m打入3塊鎖磚。鎖入時可使用鐵錘打入,但必須要墊木板。

(8)、不準使用砍掉厚度1/3以上或砍鑿長側面使大面成楔形的磚,作為鎖磚。

(9)、拱和拱頂上部找平的加工磚,高溫區域或外墻表面采用磚加工找平,低溫區域可采用相同材質耐火砼找平。

8、倒旋砌筑:

(1)、倒旋砌筑時制作內外兩塊弧形板。內弧形板按照旋的半徑制作;外弧形板,以內半徑加旋磚厚度制作。

(2)、倒旋砌筑時,從旋的底部中心線依弧形板為依據,將下部加工磚砌好,一般磚筑長度能滿足5~7塊旋磚后,即可開始砌筑倒旋,然后從倒旋底部中心向兩側對稱砌筑倒旋。開始砌筑時不能過重敲擊以免移位或松動。待倒旋下部砌筑好5~7塊磚后,將內弧形板固定在旋磚面上,以先旋磚后加工磚的順序對稱向兩側砌筑。砌筑順序見圖7。

(3)、旋砌至1/2圓時,上部1/2采用砌拱及拱頂方式砌筑。鎖磚時,旋上部矢高1/2左右旋磚后且砌體砌筑完畢后才能鎖入,見圖8。

9、吊掛磚、拆焰墻的砌筑:

(1)、吊掛磚、拆焰墻遵照從低處砌至高處,從中間向兩側砌筑的原則。

(2)、當吊掛磚、拆焰墻砌筑需要加工磚時,吊掛磚的吊孔加工的配合間隙不大于5mm,拆焰墻的厚度不小于90%。吊掛磚的主要受力處不得有裂紋。

(3)、帶有固定螺栓孔的異型磚,先逐層干排試砌,并在管子上標明螺栓孔的位置后,才可焊接固定螺栓。砌筑時螺母不能擰得太緊,以免損壞耐火磚,螺栓孔內用耐火砼填平。

10、爐墻膨脹縫留設:

(1)、爐墻膨脹縫的留設位置、形式按設計要求,寬度不允許小于設計要求尺寸,縫內不準有碎磚等硬物掉入。膨脹縫內填塞物按設計要求填塞嚴密,當采用石棉繩時,向火焰面第一根必須要浸泡過耐火泥漿。

(2)、穿墻水冷壁管、下降管、集箱、排污管、鍋筒、測溫孔(管)及擱梁等,接觸墻面處及耐火磚爐墻縱橫銜接處留膨脹縫,最好采用石棉繩纏繞。

(3)、爐墻膨脹縫留設方式:

①、轉角處膨脹縫留設方式,見圖9(a):1/2磚與1磚交接處留設方式;圖9(b):1磚與1磚交接處留設方式。

②、拆焰墻兩端與爐墻銜接處膨脹縫留設方式,見圖10。

③、爐墻中部垂直膨脹縫留設方式,見圖11。

④、爐頂及吊掛拱兩端與爐墻銜接處膨脹縫留設方式,見圖12。

⑤、爐墻水平膨脹縫一般采用異形磚,如無異型磚時,采用圖13方式砌筑。砌筑時水平膨脹縫石棉繩要壓緊;水平膨脹縫以上耐火磚單獨砌筑高度不超過1m,耐火磚與紅磚交替上升,以免石棉繩壓縮造成爐墻傾斜。

(4)、垂直膨脹縫掛線砌筑,錯牙不超過3mm,膨脹縫內石棉繩略大于膨脹縫留設寬度3~5mm,在砌筑時同時壓入。

11、耐火磚、保溫磚砌筑不允許將磚淋濕,紅磚砌筑前必須澆水至外干內飽和。

12、不準在砌筑好的砌體上加工磚或行走,不準將磚的加工面朝向火焰面。

13、耐火磚、紅磚表面均得勾縫。對流管束密集處和鍋爐附件擋著處,必須隨砌將灰耳朵刮掉。

施工往往會是企業容易忽視的環節,總以為采用的好的產品,好的設計,就能保障窯爐的使用壽命。在國家標準中,對回轉窯施工的規范做了嚴格的規定,具體如下:

一、回轉窯、單筒冷卻機

1、回轉窯、單筒冷卻機筒體內襯的施工應在筒體安裝完畢,并應經檢查和空運轉測試合格后進行。

2、回轉窯、單筒冷卻機的筒體內壁應打磨平整,其表面的灰塵和渣屑應清除干凈。焊縫高度應小于3mm。

3、砌筑內襯用的縱向基準線宜用垂吊、激光儀器法放線。每條線均應與筒體的中心軸線平行。砌筑前還應畫好平行于縱向基準線的縱向施工控制線。縱向施工控制線宜每隔1.5m設置一條。

4、砌筑內襯用的環向基準線宜用垂吊轉動法放線,每10m設置一條。環向施工控制線宜每隔1m設置一條。環向基準線和環向施工控制線均應相互平行且垂直于筒體的中心軸線。

5、所有砌筑均應按基準線和施工控制線進行。

6、筒體直徑小于4m時宜采用轉動支撐法砌筑,直徑大于4m時宜采用拱架法砌筑。

7、內襯兩種主磚應按設計比例均勻地交替排布,宜采用環砌法砌筑。強度較低的耐火磚宜采用交錯砌筑法。

8、耐火磚之間應按設計正確使用接縫材料。耐火磚與筒體(或永久層)之間應緊貼,上、下層耐火磚之間應砌緊。

9、采用拱架法砌筑時,應先砌筑下部半圈,然后將拱架安裝牢固,再從兩側同時將耐火磚逐塊頂至預定位置并緊貼筒體(或永久層),直至鎖口處附近位置。在鎖口區,應先將兩側的耐火磚向左右兩個方向頂緊,然后再進行預排和鎖口。

10、采用轉動支撐法砌筑時,應分段砌筑,每段長度宜為5m6m。首先應從窯底開始,沿圓周方向同時均衡地向兩邊砌筑;砌過半周1層2層耐火磚后,應支撐牢固;然后將筒體轉動1/4周,從窯底砌至水平,進行第二道支撐后轉動筒體,并砌筑至鎖口區附近;最后進行預排和鎖口。

11、環砌時,環縫的扭曲偏差每米不應超過3mm,全環不應超過10mm。交錯砌筑時,縱向縫的扭曲偏差每米不應超過3mm,每5m不應超過10mm。

12、砌筑至鎖口區附近時,應將主磚和插縫磚進行預排。鎖口區內的插縫磚和主磚應均勻地交替間隔排布。相鄰環之間的插縫磚應錯開1塊2塊磚的位置。插縫磚加工后的厚度不應小于原磚厚度的2/3,并不得作為本環最后一塊鎖磚打入砌體內。

13、鎖口區的最后一塊鎖磚均宜從側面打入拱內。當最后一塊鎖磚不能從側面打入時,可先加工鎖口一側的1塊2塊耐火磚,使鎖口上下尺寸相等,然后將與鎖口尺寸相應的耐火磚從上面打入,并應在其兩側處用鋼板鎖片鎖緊。

14、鎖口用的鋼板鎖片可采用2mm3mm鋼板,每個磚縫中的鋼板鎖片不應超過1塊。每環鎖口區不應超過4塊鎖片,并應均勻地分布在鎖口區內。體形較薄的插縫磚和經過加工的鎖磚旁邊不宜打入鋼板鎖片。

15、每砌筑完一段或一環后,應拆除支撐或拱架,并應及時檢查耐火磚與筒體(或永久層)的間隙,不得出現下垂脫空現象。

16、全窯完成砌筑、檢查、緊固后,不宜再轉窯,并應及時烘窯、投入使用。

二、預熱器系統、箅式冷卻機及其他設備

1、體積較小的下料管、閘閥和膨脹節等管件或設備的內襯,宜在地面或平臺上施工。

2、各設備中預留的孔洞處應精心施工,并應逐個檢查,不得遺漏。

3、各設備內、各設備之間的膨脹縫均應按設計留設,并應填充耐火陶瓷纖維。

4、錐體、斜坡的坡度應準確,內襯表面應平整,并不得有與物料運動方向相反的逆向錯牙。

5、砌筑平面直墻部位的耐火磚時,錨固磚應按設計規定排布。金屬錨固鉤后的固定座與殼體間應焊接牢固,并應用耐火陶瓷纖維塞緊。

6、耐火澆注料施工前,在與其相接觸的砌體表面應刷防水劑。耐火澆注料的單次施工面積不宜超過1.5m2。

7、砌筑窯門罩上部半圓耐火磚前,應在殼體上畫出施工控制線。拱環砌體不得出現歪斜、脫空現象。拱環砌筑的最后一塊鎖磚應從罩頂專用口處向下插入并用鎖片鎖緊。無專用口時,應沿磚環方向在殼體上開一個方形孔用于鎖磚。