耐火膠泥由火粉料、結(jié)合劑和外加劑組成。大部分的耐火原料都可以制成用來配制耐火泥所用的粉料。以耐火熟料粉加適量可塑黏土作結(jié)合劑和可塑劑而制成的稱普通耐火泥,其常溫強(qiáng)度較低,高溫下形成陶瓷結(jié)合才具有較高強(qiáng)度。以水硬性、氣硬性或熱硬性結(jié)合材料作為結(jié)合劑的稱化學(xué)結(jié)合耐火泥,在低于形成陶瓷結(jié)合溫度之前即產(chǎn)生一定的化學(xué)反應(yīng)而硬化。 耐火泥的粒度根據(jù)使用要求而異,其極限粒度一般小于1mm,有的小于0.5mm或更細(xì)。選用耐火泥漿的材質(zhì),應(yīng)考慮與砌體的耐火制品的材質(zhì)一致。耐火泥除作砌縫材料外,也可以采用涂抹法或噴射法用作襯體的保護(hù)涂層。 耐火材料種類繁多,通常按耐火度高低分為普通耐火材料(1580~1770℃)、高級(jí)耐火材料(1770~2000℃)和特級(jí)耐火材料(2000℃以上);按化學(xué)特性分為酸性耐火材料、中性耐火材料和堿性耐火材料。此外,還有用于特殊場(chǎng)合的耐火材料。

耐火膠泥據(jù)組成材質(zhì)的不同可以分為黏土質(zhì)耐火泥、高鋁質(zhì)耐火泥、硅質(zhì)耐火泥、鎂質(zhì)耐火泥等。 耐火泥按照結(jié)合劑的不同,又可分為以下三類:

(1)陶瓷結(jié)合耐火泥它是由耐火細(xì)骨料和陶瓷結(jié)合劑(塑性粘土)組成的混合料。交貨狀態(tài)為干狀,需加水后使用,在高溫下通過陶瓷結(jié)合而硬化。

(2)水硬性結(jié)合耐火泥它是由耐火細(xì)骨料和起主要結(jié)合作用的水硬性結(jié)合劑(水泥)組成的混合料。交貨狀態(tài)僅有干狀,加水后使用,硬化時(shí)無需加熱。

(3)化學(xué)結(jié)合耐火泥由耐火細(xì)骨料和化學(xué)結(jié)合劑(無機(jī)、有機(jī)一無機(jī)、有機(jī))組成的混合料。交貨狀態(tài)既可以是漿狀,又可以是干狀,在低于陶瓷結(jié)合溫度以下硬化。按照硬化溫度,這種耐火泥可分為氣硬性和熱硬性兩種。氣硬性耐火泥常用水玻璃等氣硬性結(jié)合劑配制。熱硬性耐火泥常用磷酸或磷酸鹽等熱硬性結(jié)合劑配制。這種熱硬性耐火泥硬化后,除在各種溫度下都具有較高的強(qiáng)度以外,還一具有收縮小、接縫嚴(yán)密、耐蝕性強(qiáng)等特點(diǎn)。

耐火泥分成品和半成品兩種。所謂成品耐火泥就是在生產(chǎn)廠家已將生料、熟料按比例配好,現(xiàn)場(chǎng)使用時(shí)只需按標(biāo)準(zhǔn)加水?dāng)嚢杈鶆蚣纯?半成品或非成品耐火泥是生料和熟料未摻合一起,現(xiàn)場(chǎng)使用時(shí),按不同泥漿的組成充分混合,并按規(guī)定加水?dāng)嚢杈鶆蚣纯伞?br />

耐火泥也叫耐火膠泥,是砌耐火磚時(shí)筒體與耐火磚、耐火磚與耐火磚之間的粘合劑,使砌耐火磚結(jié)合為整體,其成分和耐火度與耐火磚近似,保證耐火磚與膠泥的膨脹系數(shù)近似,避免由于耐火磚與膠泥膨脹系數(shù)不同而把耐火磚擠碎或發(fā)生松動(dòng)現(xiàn)象。所以,膠泥必須具備施工性能好,粘結(jié)力強(qiáng),耐化學(xué)侵蝕性能好,耐磨,耐高溫,以及易于得到所要求的耐火磚縫厚度。

①粘土磚和高鋁磚用膠泥的配制原料為425號(hào)以上高標(biāo)號(hào)水泥或高鋁水泥(耐火水泥)和耐火土,砌筑高鋁磚時(shí)Al2O3,含量>40%;砌筑粘土磚時(shí)為20%~40%,兩者之比為l:2或1:3,加水?dāng)嚢?水與耐火泥之比約為0.7:1),調(diào)成無塊稠糊狀即行。如使用水玻璃代替水,效果更佳,在調(diào)和前,水玻璃用1:1的水稀釋,再與水泥、耐火土調(diào)制成耐火膠泥。

②鐵鎂膠泥用于砌筑鎂質(zhì)耐火磚,按耐火磚質(zhì)量5%~6%備料;砌筑鎂磚時(shí)按8%~10%備料。所用鎂砂細(xì)料直徑小于1mm;鎂砂細(xì)粉通過4900孔/cm2篩余為15%~20%;鐵礦石細(xì)料小于1mm;水玻璃比密度為1.41~1.44,含水約50%。

鐵鎂耐火膠泥配制方法:水玻璃和水按容積比1.5:1稀釋配成溶液,比密度約為1.3;鐵砂細(xì)粉、鎂砂細(xì)粉、鐵礦石細(xì)粉按質(zhì)量比1:1:1調(diào)配,混合均勻,配成干粉,把約為干料量30%的水玻璃溶液倒入干粉中,調(diào)合成稠度粘度適用的砌耐火磚膠泥。如膠泥粘性不足,可適量增加細(xì)粉比例;如泥縫需要加寬,可適當(dāng)增加鎂砂粒徑;如膠泥結(jié)硬太慢,可在干料中均勻拌入約0.5%的硅酸鹽水泥促硬,但拌料一次不能過多,以免在使用過程中就開始凝結(jié)影響砌耐火磚質(zhì)量。一旦膠泥結(jié)硬,適量加水玻璃溶液攪拌調(diào)勻,還可使用,也可將結(jié)硬膠泥倒回拌料池與新料攪勻再用。

在南方熱天施工時(shí),水玻璃與水的容積可改為1:1稀釋。在北方冬季低溫施工時(shí),應(yīng)用80%左右的熱水稀釋溶液,拌料金屬槽還可點(diǎn)火加熱,甚至把水玻璃和熱水分別直接加入干料進(jìn)行調(diào)制,隨調(diào)隨用。所調(diào)膠泥層保持30min的可砌時(shí)間,4~8h后結(jié)硬,并具有約20MPa的耐壓強(qiáng)度。

③磷酸鹽耐火膠泥用于砌筑磷酸鹽耐火磚或磷酸鹽耐磨耐火磚,膠泥的調(diào)合要用濃度t>85%的工業(yè)磷酸做調(diào)合劑。

膠泥配比為:高鋁粉100kg,磷酸16—18kg,水15~24kg,骨膠每100kg水加l一4kg。砌筑耐火耐火磚約需高鋁粉40kg,85%的工業(yè)磷酸5.6kg。

磷酸鹽耐火膠泥在使用前,必須提前2~3班配制。配制時(shí),將料粉按規(guī)定倒入耐酸容器內(nèi)(水缸等),加入磷酸,不斷攪拌,使磷酸與高鋁粉中的雜質(zhì)充分反應(yīng),消除臭氣,均勻無塊即可。在調(diào)制膠泥時(shí)必須注意下列事項(xiàng):

a)骨膠與水熬制成膠水,才可加入高鋁粉。

b)膠泥攪拌均勻后,應(yīng)放置16~24h進(jìn)行困泥,并有專人負(fù)責(zé),每隔1—2h攪拌一次,使其充分反應(yīng),并使生成的氣體逸出;如困料時(shí)間不夠,砌筑后耐火磚縫內(nèi)形成氣泡,影響砌耐火磚質(zhì)量。

c)環(huán)境溫度低于20℃時(shí),要在周圍加火,進(jìn)行間接加熱,使泥漿溫度達(dá)到40一60℃。

d)注意安全,防止磷酸濺在身上。

④隔熱耐火磚用耐火膠泥的配合比為硅藻土或耐火土:水玻璃=1:1.841,高強(qiáng)耐火土可直接加水調(diào)用,適于各類耐火磚的砌筑。

耐火水泥也叫鋁酸鹽水泥。鋁酸鹽水泥是以鋁礬土和石灰石為原料,經(jīng)煅燒制得的以鋁酸鈣為主要成分、氧化鋁含量約50%的熟料,再磨制成的水硬性膠凝材料。鋁酸鹽水泥常為黃或褐色,也有呈灰色的。鋁酸鹽水泥的主要礦物成為鋁酸一鈣(CaO·Al2O3,簡(jiǎn)寫CA)及其他的鋁酸鹽,以及少量的硅酸二鈣(2CaO·SiO2)等。用于膠結(jié)各種耐火集料(如剛玉、煅燒高鋁礬土等),制成耐火澆注料或耐火混凝土,用于工業(yè)窯爐作內(nèi)襯。

兩種材料最大的區(qū)別在與一種是作為成品直接使用,而耐火水泥則是作為原料膠結(jié)各種耐火集料制成耐火澆注料用于窯爐內(nèi)襯的材料。所以兩種材料的使用屬性不一樣也就形成了在不同使用方法上的效果。

配制耐火泥

①黏土磚和高鋁磚用耐火泥的配制原料為水泥(高等級(jí)水泥或鋁酸鹽水泥)和耐火土加水?dāng)嚢瑁{(diào)成稠糊狀。也可使用水玻璃代水調(diào)制。

②鎂質(zhì)耐火磚用耐火泥的配制用鐵砂細(xì)料、鎂砂細(xì)粉、鐵礦石細(xì)粉,按1 : 1 : 1混合均勻成干粉,然后把約為干料量30%的水玻璃溶液倒人干粉中,調(diào)制成黏性適用的膠泥。

③磷酸鹽磚和磷酸鹽耐磨磚原料用高鋁粉、磷酸(濃度大于85%)、骨膠(先與水熬制成膠水),在耐酸容器內(nèi)不斷攪拌,均勻無塊,制成磷酸鹽膠泥。

④隔熱磚用耐火泥的配制用硅藻土或耐火土和水玻璃,以1:1配制而成。

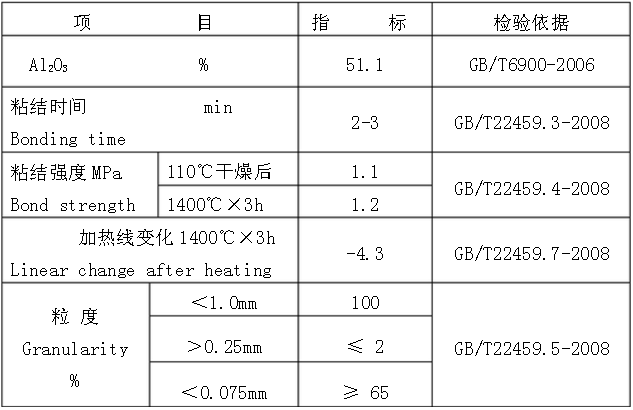

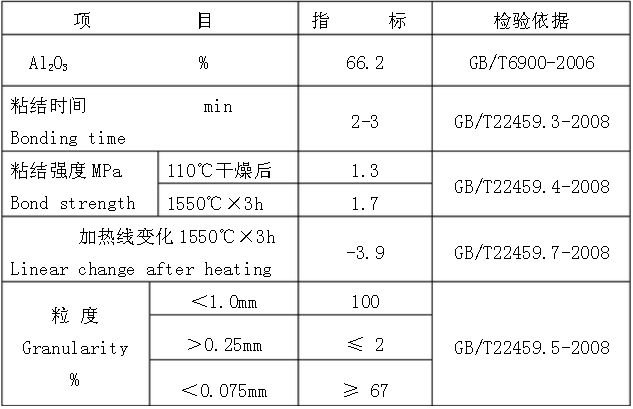

理化指標(biāo)

高溫耐火膠泥性能指標(biāo)

耐火膠泥種類

-

高溫耐火膠泥

-

耐酸防腐膠泥

-

防腐耐磨膠泥

-

耐酸耐熱膠泥

-

JM2600

-

BLK

-

JM3300

高溫耐火膠泥、耐酸防腐膠泥

一般的膠泥不耐高溫,不耐腐蝕,強(qiáng)度也不高,易堵塞,易老化,使用的壽命短,抗剝落性能差,抗震穩(wěn)定性差。而高溫耐火膠泥則耐高溫,耐腐蝕,強(qiáng)度高,不易堵塞,不易老化,使用的壽命長(zhǎng),抗剝落性能好,抗震穩(wěn)定性好等優(yōu)點(diǎn)。

耐火膠泥主要采用優(yōu)質(zhì)耐火粉料、高強(qiáng)耐溫化學(xué)結(jié)合劑及添加劑配制而成,適用于要求灰縫小、密封性好、粘結(jié)強(qiáng)度高等窯爐砌體。

耐酸耐熱膠泥、防腐耐磨膠泥

耐磨膠泥,是以環(huán)氧樹脂為膠料配以多種添加劑研制而成,屬無溶劑雙組分化學(xué)反應(yīng)型膠粘劑。在研制和生產(chǎn)中,加入一種高效促進(jìn)劑,使環(huán)氧得以改性,粘接強(qiáng)度大為提高,固化速度加快,促使膠泥稠化,可涂抹于垂直工作面上不流淌、無污染。主要用于各火力發(fā)電廠粗、細(xì)粉分離器、排風(fēng)機(jī)葉輪,一次(煤粉)風(fēng)管。球磨機(jī)出入口管等其它設(shè)備大面積易磨損部位的耐磨襯,也可用于各種化工設(shè)備防腐蝕面層和內(nèi)襯。

JM2600:一種氣硬性膠泥,適于砌筑低溫級(jí)的隔熱耐火磚,可用涂抹法和浸漬法施工。

BLK:一種高級(jí)耐火膠泥,灰黑色,保水性很好,是專為砌筑輕質(zhì)磚而開發(fā)的,但也同時(shí)使用于特種重質(zhì)磚和高鋁重質(zhì)磚。供貨的稠度適合于薄層修補(bǔ)和涂抹法施工,加大約5%的水分后便可適用于浸漬法施工。對(duì)于以輕質(zhì)隔熱磚為主,有少量重質(zhì)磚的砌筑施工,非常適合單一選擇BLK膠泥。

JM3300:一種高耐火氣硬性膠泥,適于砌筑JM32隔熱磚和重質(zhì)高鋁耐火磚。

通常是以濕態(tài)即用型桶裝提供,用密封金屬桶包裝。

耐火膠泥的產(chǎn)品特性

-

結(jié)合強(qiáng)度高,砌筑整體結(jié)構(gòu)好

-

氣密性好,抗侵蝕,使用壽命長(zhǎng)

-

荷重軟化溫度高,高溫收縮小

-

易和性好,粘結(jié)強(qiáng)度高,燒后收縮小

-

抗渣性好,砌筑灰縫小

耐火膠泥的密度

高溫耐火膠泥根據(jù)砌筑磚材質(zhì)要求,選用同材質(zhì)粉料添加無機(jī)結(jié)合劑,外加劑經(jīng)反應(yīng)后制成的新型無機(jī)膠結(jié)材料。伊索高溫耐火膠泥 有RM 1400、RM1600、RM1750三個(gè)品級(jí),可根據(jù)砌筑制品材料,選用相應(yīng)材質(zhì)的高溫耐火膠泥。

耐火膠泥配方

耐火膠泥,其特征在于包括下述重量百分比原料1.5-2mm白玉剛20-40%,白泥20-40%,炭黑5-8%,微硅粉2-5%,尿素10-20%,三聚磷酸鈉5-10%,滑石粉2-5%。

本公司優(yōu)化了配方各組分配比,耐高溫,耐腐蝕,強(qiáng)度高,不易堵塞,不易老化,使用的壽命長(zhǎng),抗剝落性能好,抗震穩(wěn)定性好等優(yōu)點(diǎn)。

高溫耐火泥漿,也常被稱為高溫火泥,主要是作為砌筑耐火制品砌體的接縫材料,市場(chǎng)上銷售的火泥大多數(shù)是干粉狀,在施工現(xiàn)場(chǎng)加入水制成泥漿使用。

-

(1)原料:高溫火泥是用高鋁粉、本地高嶺土,外加增塑劑,減水劑以及助燒劑配制而成。主要是為砌筑高鋁質(zhì)制品砌體的接縫材料或做爐襯材料的保護(hù)涂層。

-

(2)結(jié)合劑:按其結(jié)合劑的性質(zhì)可分為陶瓷結(jié)合、水硬性結(jié)合,化學(xué)結(jié)合和有機(jī)結(jié)合4種。

-

(3)高溫火泥狀態(tài):高溫火泥有兩種狀態(tài):一種是干粉狀,一種是泥漿狀。大多數(shù)火泥是干粉狀,在施工現(xiàn)場(chǎng)只加水調(diào)制成泥漿狀即可,一般加水量在25%~30%。

-

(4)高溫耐火泥的性能:要求高溫耐火泥的性能要與砌體剛玉磚的性能相匹配,在高溫下能與剛玉磚同樣經(jīng)受爐內(nèi)各種化學(xué)和物理作用。特別是在石油化工企業(yè)對(duì)高溫窯爐要求整體結(jié)構(gòu)性好,氣密性高,對(duì)砌體磚縫要求小(大多數(shù)要求小于1mm)。所以要求耐火泥的粒度細(xì)、黏結(jié)性好,黏結(jié)時(shí)間不宜過快。

耐火膠泥的用法

耐火膠泥使用方法

-

1、用于砌筑隔熱磚,特種重質(zhì)磚和高鋁重質(zhì)磚

-

2、用于阻止空氣和熱氣流對(duì)砌體的侵入

-

3、用于阻止溶渣和熔融金屬對(duì)磚縫的侵蝕